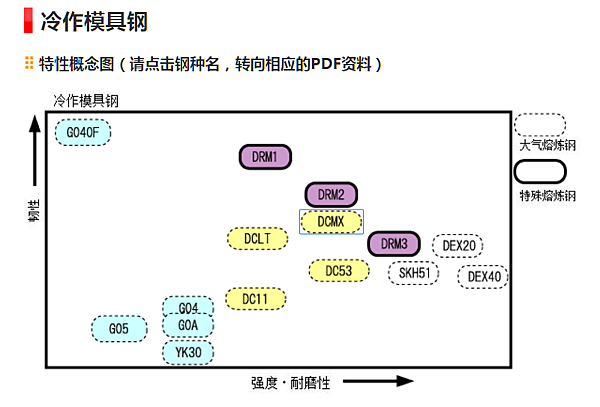

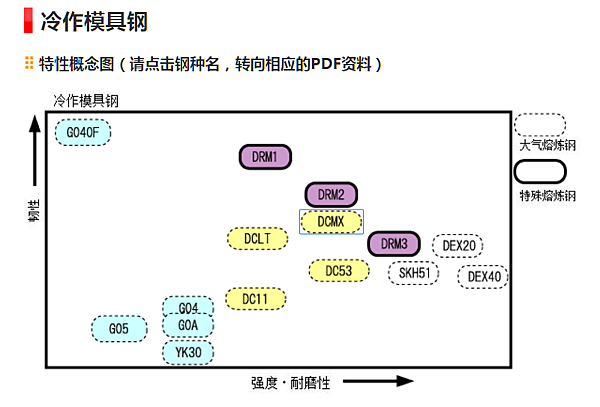

一般沖壓模具我都用SKD11製作.

有碰到一次製作切斷模具, 容易因面積小而崩斷一塊.

改用DC53 進而改善.

一般沖壓模具我都用SKD11製作.

有碰到一次製作切斷模具, 容易因面積小而崩斷一塊.

改用DC53 進而改善.

SS41(一般結構用普通鋼):(又稱SS400),一般結構用普通鋼,拉伸強度> 400 Mpa. SS: structural steel。

運用範圍:上、下模座 & 上、下墊塊與不受力之模板等。

S 45C (中碳鋼):碳鋼,含碳量0.45%。 C代表Carbon, S代表steel。

(1) 淬硬: 均勻加熱至820 - 870度, 在水中淬硬。

(2) 回火: 加熱至550 - 650度急冷卻。

(3) 硬度: HB201 - 269度。

(4) 拉力: 70KG/MM平方以上。

(5) 可熱處理,但硬度較軟,可到達HRC38-42度。

註: 含碳量減0.05%時應增加熱度10度。(即S 40C 830 - 880度)

運用範圍:上、下模座&受力較小之上、下墊板(需作調質處理)。

YK30(高碳工具鋼):YK30系SK3之改良鋼種,在SK3成份中提高含錳量及添加少許的Gr(鉻),改採油淬火方式,可避免一般高碳鋼淬水時所造成之淬裂與變形,改善通常碳素工具鋼易碎裂的性質,而達到延長工具的壽命。

特性:

(1) 能得到比SK3更佳的強韌性與硬化能(硬化深度較深)。

(2) 少量生產用碳素工具鋼。油淬火用,熱處理容易。

(3) 熱處理鋼板,硬度可達HRC50° ~ 55°度。

(4) 容昜加工,兼具一般高碳鋼之高硬度及耐磨性。

(5) 價格較低,硬度中等,常用於少量生產模具。

(6) 熱處理後變形較大,材質較不穩定。

運用範圍:在沖壓模具上,因YK30材料熱處理後與加工後變異性較大,一般只將YK30材料運用在上、下墊板或脫料墊板上。

SKD11(合金工具鋼):屬於高碳高鉻合金鋼,具極高硬度即適切的韌性,並有回火硬化效果。是沖壓模、塑膠模等多用途之代表。淬火後之沃斯田體殘留量約在13%~20%,可藉由深冷處理或高溫回火加以消除。對於硬度及韌性兩方都重視的模具,以高溫回火後二次硬化為HRC58左右的硬度使用,較為安全。

要增加SKD11的耐磨耗性的話,可以使用低溫回火,並配合深冷處理,可以延長使用壽命,同時也可以防止經常使用而產生變形。

一般SKD11會用550°~530°度做高溫回火,但若要增加耐磨耗性的話,需要用低溫回火,不過各有優缺點,高溫回火後的韌性較佳,可以增加對於破裂的抵抗。而低溫回火的耐磨耗性好,使用壽命長。就看使用者怎麼去決定囉。

特性:

(1) 耐磨性大,淬火性佳,淬火變形少。

(2) 熱處理鋼板,硬度可達HRC58-62度。

(3) 價格中等,硬度高,最常使用之鋼板。

(4) 常用於大量生產模具。

運用範圍:SKD11常運用在主要模板上(例:上、下模板、脫料板等),但現在的模具精度與模具壽命要求越來越高,SKD11逐漸被SLD與DC53取代,SKD11已漸漸轉至運用在次要模板上。

DC53 (特種冷加工用模具鋼):SKD11之抗回火軟化及加工性提升之改良材料。因釩元素添加量的變更,加工性顯著上昇。而抗回火軟化方面,以530℃回火尚可得HRC62-63的硬度。利用此一特性,對於時效變形及線切割時之破裂及變形都得以抑制。實施氮化及物理表面蒸鍍時,基材硬度亦不會降低。但因為是有方向性的材料,熱處理尺寸變化與SKD11大致相同,所以,小工件除外,一般工件於精加工後,避免再實施熱處理。

特性:

(1) 熱處理硬度比SKD11 高。保證在高溫回火(520~530℃)可得HRC62°~63° 之硬度;因此,強度及耐磨耗性比SKD11 更能發揮其性能。

(2) 韌性比SKD11 高二倍。在冷加工用工具鋼中其韌性最高;因此可防止工具、模具之龜裂與崩缺,提高模具壽命。

(3) 可改善SKD11 之巨大碳化物。巨大碳化物之大小,改善為SKD11 的1/3 以下;因此可防止造成模具損傷原因之刀口碎裂(Chipping)等。

(4) 被切削性,被研磨性良好。被切削性,被研磨性皆比SKD11 優秀,所以加工工具壽命較長,加工工時數較省。

(5) 在熱處理上之優點:淬火硬化能比SKD11 高,所以可改善真空熱處理時硬度不足之缺陷。

(6) 在線切割加工上之優點:藉高溫回火可減輕殘留應力及消除殘留沃斯田鐵,能防止線切割加工產生龜裂、變形之困擾。

(7) 在表面硬化處理上之優點:表面硬化處理後表面硬度比SKD11 高,因此可提高模具性能。

(8) 在修補焊接作業上之優點:由於預熱及後熱溫度均比SKD11 低,所以修補焊接作業較簡便。

運用範圍:DC53不管在熱處理或線切割加工處理上,都比SKD11優良,因此DC53常運用在模具主要模板(例:夾板、上下模板、脫料板等…)與沖剪沖頭、成形沖頭等。已漸漸取代SKD11鋼料。

SLD (特種冷沖模合金鋼):日立金屬SLD(SKD11)是一種耐磨性能較佳的通用冷作模具鋼,有著良好的淬火性,並且淬火變形量小。

特性:

(1) 屬於高碳高合金鋼,是沖壓模、塑膠模等多用途之代表。

(2) 淬火後之沃斯田鐵殘留量13%~20%。可藉由深冷處理或高溫回火加以消除。

(3) 耐磨耗性好的通用模具鋼,淬火性好。

運用範圍:SLD常運用在模具內之主要模板(例:夾板、上下模板、脫料板等…)。漸漸取代SKD11鋼料。

SKH9 (高速工具鋼):日本日立牌“YXM 1” 高速度鋼

特性:

(1) 耐磨性大,材質穩定,硬度極佳。

(2) 價格極高,使用不普遍。

(3) 常使用於深抽引、硬度較高之切斷面刀口。

(4) 熱處理硬度可達HRC63°以上

運用範圍:此鋼為鎢鋼高速度鋼,宜於製造強力切割用耐磨,耐沖撀各種工具,高級沖模,螺絲模,較需韌性及形狀複雜工具,銑刀,鑽頭等。沖剪沖頭、折彎成形沖頭等…。

ASP23 (粉末高速鋼): ASP-23是鉻鉬釩粉末鋼。高耐磨耗性,欲使得模具韌性低,因此很多例子顯示,同時具備高耐磨性及韌性,對模具壽命最重要的。ASP-23 是使用粉末冶金製造的工具鋼 , 結合最優秀的耐磨耗性的韌性。

特性:

(1) 高耐磨性(抗磨粒磨損)。具有高耐磨性的材料,常常帶有韌性低的問題,因此很多例子顯示,同時具備高耐磨性及韌性,對模具壽命是最重要的。ASP-23是使用粉末冶金製造的工具鋼,結合最優秀的耐磨性和韌性。

(2) 高抗壓強度。

(3) 非常好的淬透性。

(4) 韌性好。

(5) 熱處理的尺寸穩定性好。高合金工具鋼的加工和熱處理,通常都比低合金工具鋼更困難,因此模具的製造費用也極高,而粉末冶金製造的ASP-23,其機械加工性,比一般傳統方法製造的高合金工具鋼還好,熱處理的尺寸穩定性也比較好,而且容易預測。更由於其高硬度,高韌性及高溫回火的特性,特別適合表面處理,如PVD鍍鈦。

(6) 抗回火軟化性好。

用途:ASP-23 特別適合於薄的被加工材的下料及成形,或模具失敗,是因為混合磨粒磨耗及粘著磨耗 ,而且表面產生塑性變形的危險性也高些。

(1) 需要切口韌性。

(2) 需要切口尖銳。

(3) 需要強韌性、高降伏強度。

(4) 需衝擊、低殘留沃斯田鐵,廣泛使用在沖壓成形、冷段、擠壓、高耐衝擊模具上。

(5) 中碳鋼或高碳鋼的下料。

(6) 沖切已硬化鋼板或冷軋鋼帶。

運用範圍:耐磨損沖頭,例:折彎沖頭等…。

WU(鎢鋼):材質硬,價格極高,熱處理硬度可達HRC70 - 75度,缺點易碎。

運用範圍:取代量產沖頭、零件,降低零件磨損率。

台灣熱浸鋅廠商

資料來源熱鍍鋅協會

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

資料來源http://www.nysin.com.tw/product_01.asp

特性:

1.耐鋅 - 金屬表面楚哩,係採用金屬鋅鋁鱗片及特殊無機單體,藉高溫作用產生可阻絕空氣中之氧與水分之鋅鋁無機塗層,以達到鈍化金屬表面及防銹效果。

2.雖然成品塗層極薄,僅6~15 µm對金屬另件防蝕效果比電鍍與熱浸鍍鋅法高過10倍以上,並具高度抗溫性及無氫脆性等優點。

3.耐鋅金屬表面處理後之產品,符合歐盟ROHS限值的規定。

4.其處理過程不產生廢水及廢氣,是一最具綠色環保及競爭力之產品。

5.經"耐鋅"表面處理後之五金零件,具有 (鹽水噴霧試驗) 300~3000小時耐鹽霧效果。

用途:

"耐鋅"處理主要對象為 - 螺絲、螺帽、汽機車、自行車等零件,橋樑、土木工程五金配件、鑄鐵、鋁鑄件及其他耐蝕需求之產品。

特性:

1.“耐特” 塗層係一種特殊高分子單體,構造內導入奈米氧化鋅,使高 分子間產生反應,持有反應基之單體齊聚合反應後而產生連結固化 效果,緊密的將塗層與金屬表面做網狀及深層密合,藉由高分子中 之分子規則性密佈,隔絕空氣中之水分與氧氣、酸、鹼,達到防銹 效果,可產生具有防酸、防鹼及耐候性功能。

2.不含 Cr+6,Cr+3等有毒物質。

3.加工流程:

工件→浸液→離心→預熱→高溫架橋→冷卻→浸液→離心→預熱→ 高溫架橋→冷卻

用途:

a :具有防酸、防鹼及耐候性效果,可使用在各項工程之五金零組件。

b :手工具、自行車、汽車、家具五金、電器用品等五金零件。

c :螺絲、螺栓、鐵釘。

d :碳鋼、鋁合金皆適用。